Optimierung von Produktionsprozessen mit Hilfe der Digitalisierung: Herausforderungen bei der Auswahl geeigneter Messsysteme

Leistungsstarke Algorithmen und Rechenkapazitäten ermöglichen den Einsatz und die Auswertung einer Vielzahl von Sensoren. Dadurch erhoffte Verbesserungen in der Produktion von Gütern (z.B. Qualitätsoptimierung, Senkung von Prozesszeiten) können lediglich erzielt werden, wenn bereits die Basis, also die aufgenommenen Daten, eine ausreichende Güte aufweisen. Bei der Aufnahme von Prozessdaten hinsichtlich der Auswahl geeigneter Messsysteme gilt es, verschiedene Herausforderungen zu meistern, um die Güte der Daten sicherzustellen und somit die Ansätze von Industrie 4.0 voll zur Entfaltung kommen zu lassen.

Es wird häufig angesprochen, dass die Digitalisierung der Industrie, auch Industrie 4.0 genannt, nicht zum Selbstzweck verkommen darf. Aber was sind Gründe für Unternehmen die Digitalisierung ihrer eigenen Fertigung zu treiben?

- Transparenz: Mit Hilfe der aufgenommenen Daten ist es möglich, mit Zahlen, Daten und Fakten zu argumentieren. Behauptungen können belegt oder widerlegt werden.

- Produktivitätssteigerung: Durch Schaffung von Transparenz können Potenziale für eine Steigerung der Produktivität identifiziert und angegangen werden.

- Flexibilisierung: Durch die geschaffene Transparenz ist der Überblick über die Produktion sichergestellt. Bei neuen Anforderungen kann schnell agiert werden

Diese Aufzählung lässt sich beliebig erweitern und ist auch abhängig von der Zielausrichtung des Unternehmens und der Fertigung. Basisziel einer jeden Fertigung wird aber immer die Minimierung von Kosten je verkauftem Produkt sein. Dies lässt sich durch Reduzierung von Produktionszeiten, Ausschuss, verbrauchten Ressourcen etc. realisieren. Hier hilft die bereits erwähnte Transparenz über die Abläufe in der Fertigung. Um diese Transparenz mit Hilfe der Digitalisierung herstellen zu können, ist zu Beginn eines jeden Ansatzes in Richtung Digitalisierung der konkrete Anwendungsfall und die Zielausrichtung zu definieren. Es ist wichtig nicht nur beliebig Daten aufzunehmen, sondern sich von Beginn an Gedanken hierzu zu machen. Unterstützt wird dies durch ein Vorgehen, welches in abgewandelter Form bereits Jahrzehnte unter den verschiedensten Begrifflichkeiten angewendet wird und jetzt die Belange der Digitalisierung mit zu berücksichtigen hat. Die Rede ist von Ansätzen wie Six Sigma und Statistische Versuchsplanung.

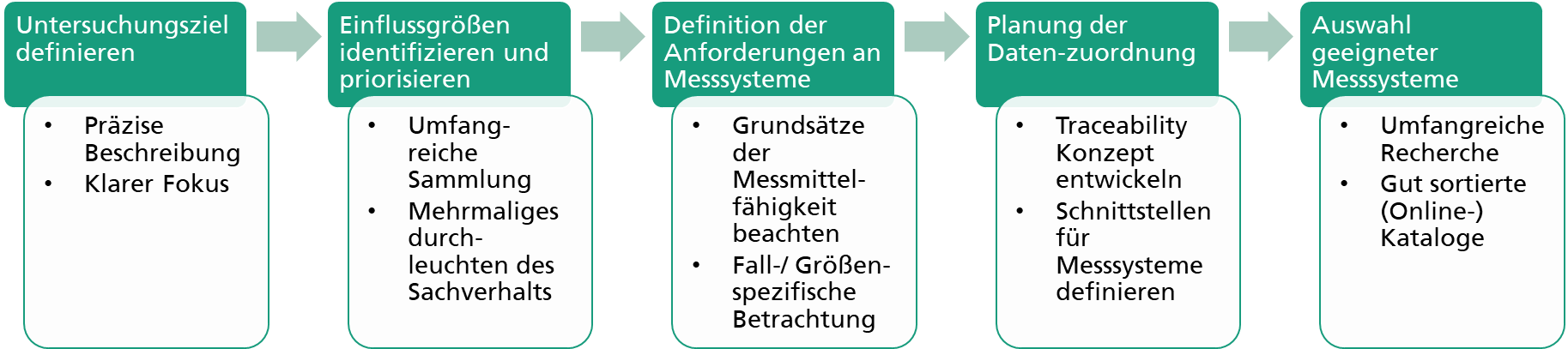

Als erster Schritt ist die Definition des Untersuchungsziels zu sehen. Dies bildet die Basis für die weiteren Schritte und sollte möglichst präzise beschrieben werden, um einen klaren Fokus zu erhalten. Für das Untersuchungsziel können mögliche Einflussgrößen identifiziert werden. Das Ziel sollte dabei eine möglichst umfangreiche Betrachtung sein, denn sobald eine wichtige Einflussgröße fehlt, könnten nur noch bedingt Rückschlüsse auf die Fertigung gezogen werden. Eine umfangreiche Betrachtung gelingt lediglich, wenn mit ausreichend Zeit eine mehrmalige Durchleuchtung des Sachverhalts erfolgt. Unterstützt wird dies durch einfache Tools wie Brainstorming, Prozessablaufdiagramm oder Ishikawa-Diagramm. Aber auch Recherchen in Arbeitspapieren und Fehler-Möglichkeits- und Einfluss-Analysen (FMEA) können hilfreich bei der Identifizierung von Einflussgrößen sein. Je nach Anzahl der Einflussgrößen gilt es gegebenenfalls sinnvoll zu priorisieren. Denn trotz immer günstigerer Sensoren und Messsysteme steht ein begrenztes Budget zur Verfügung und nicht alle Größen können aufgenommen werden. Die Einfluss-Zielgrößen-Matrix und die Punktemethode unterstützen hierbei.

Bei der Auswahl der Messsysteme sind die Grundsätze der Messmittelfähigkeit zu beachten. Die große Herausforderung: Wie sind die Anforderungen für die Prozessdaten? Was ist der aufzunehmende Wertebereich, welche Auflösegenauigkeit wird benötigt und in welcher Frequenz müssen die Daten aufgenommen werden? Teilweise lässt sich das einfach bestimmen, aber gerade die notwendige Auflösegenauigkeit zur Sicherstellung, dass relevante Veränderungen für bisher unbekannte Zusammenhänge erkannt werden, lässt sich nur schwer abschätzen. Wichtig ist für die Anforderungsdefinition eine fallspezifische Betrachtung einer jeden geplanten aufzunehmenden Größe und die konkrete Definition der Anforderung an ein Messsystem – gegebenenfalls unter der Treffung von Annahmen. Im Zuge der Aufnahmefrequenz von Messdaten stellt sich zusätzlich die Frage, wie die Zuordnung der Messdaten zueinander erfolgen kann: wie ist also der Kontext der aufgenommenen Daten? Hierbei ist sicherzustellen, dass durch ein geeignetes Traceability-Konzept der Bezug der Daten zueinander hergestellt werden kann, beispielsweise durch eine abgestimmte Zeitzuordnung oder mittels eindeutiger Identifikation wie Code oder Track & Trace Fingerprint. Um die Daten später mit geringeren Aufwänden auswerten und in Beziehung zueinander stellen zu können, ist ferner die Anbindung der Messsysteme möglichst einheitlich zu definieren, um keine zusätzlichen Schnittstellen zu erhalten.

Sofern diese Anforderungen definiert wurden, kann eine gezielte Recherche und Auswahl der Messsysteme erfolgen. Die Herausforderung liegt hierbei in der vielfältigen Auswahl: unterschiedliche Hersteller, verschiedene Messprinzipien, verschiedene Größen, verschiedene Befestigungsarten, etc. Hier hilft leider nur eine umfangreiche Recherche und gut sortierte (Online-)Kataloge der Hersteller in der Hoffnung schnell fündig zu werden.

Abbildung 1: Zusammenfassung der Herausforderungen bei der Auswahl geeigneter Messsysteme für die Optimierung von Produktionsprozessen mit Hilfe der Digitalisierung

Über den Autor:

Andreas Aichele ist wissenschaftlicher Mitarbeiter am Fraunhofer IPA. Neben der Erforschung neuer Ansätze von Qualitätsmanagementmethoden für aktuelle Problemstellungen der Industrie unterstützt er Unternehmen durch Schulung und Moderation dieser Methoden. Als freier Mitarbeiter ist er zusätzlich als Trainer für die DGQ-Seminare zum Thema FMEA tätig.